Prüfstände Elektromobilität

Überblick

Der Forschungsgruppe Elektromobilität am MRM stehen ein großer Batteriezellprüfstand für Automotive-Zellen und ein Antriebsstrangprüfstand zur Verfügung, die im Rahmen des Projekts "XiL-BW-e - Frameworkbasiertes XiL-Labornetzwerk BW für Elektromobilität" mit Förderung des Ministeriums für Wissenschaft, Forschung und Kunst des Landes Baden-Württemberg maßgeblich aufgebaut bzw. erweitert wurden. Zudem betreibt die Gruppe einen weiteren, kleinen Batteriezellprüfstand für Batteriezellen im Labormaßstab.

Großer Batteriezellprüfstand

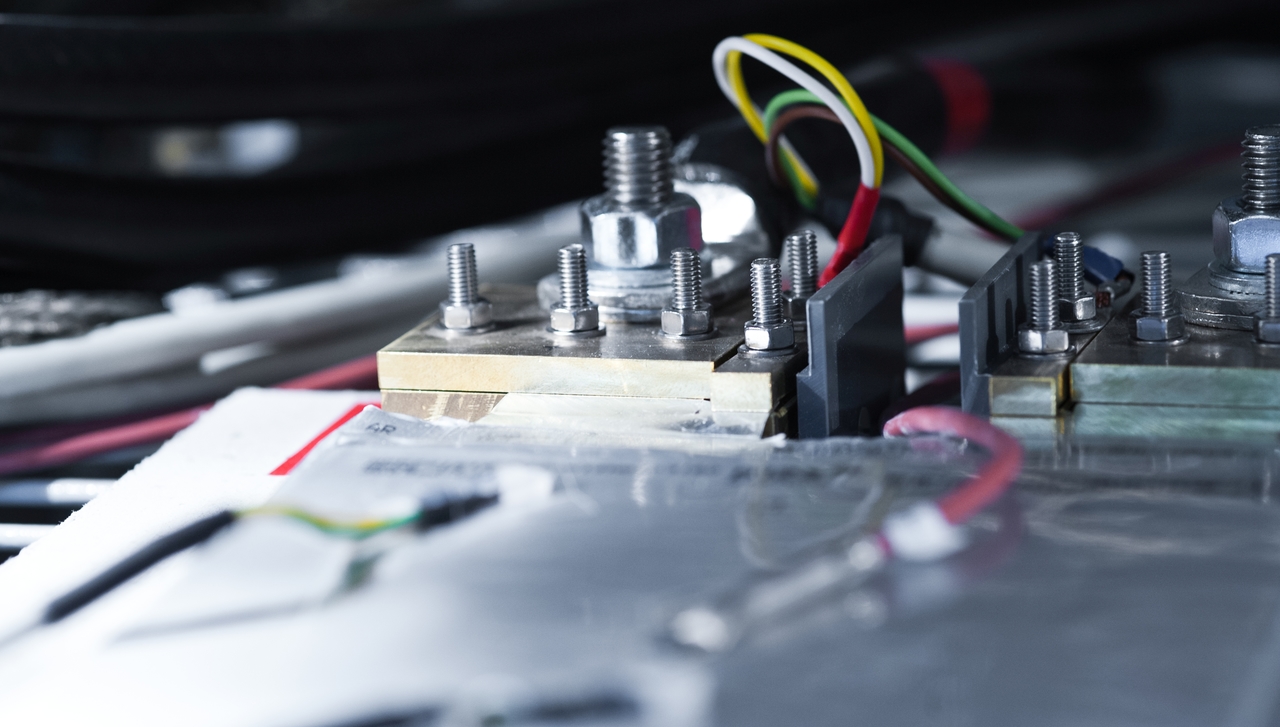

Der große Batteriezellprüfstand besteht aus einer Temperaturkammer, Leistungselektronik zum Belasten der Batteriezellen mit integrierter Messtechnik, einem Prüfstandwächter sowie einer Echtzeithardware zur Erprobung von Algorithmen und gleichzeitiger Prüfstandssteuerung. Die Temperaturkammer erlaubt das Testen von Batteriezellen unter verschiedenen Betriebsbedingungen und stellt gleichzeitig die mit der notwendigen Sicherheitstechnik ausgestattete Prüfkammer bei den Tests dar. Der eigentliche Zelltester mit Leistungselektronik und Messtechnik hat 6 individuelle Kanäle, die einzeln oder in Parallelschaltung betrieben werden können. Zudem ist in der Messtechnik die Möglichkeit zur Elektrochemische Impedanzspektroskopie (EIS) direkt integriert. Ein unabhängiger Prüfstandswächter garantiert die Sicherheit bei den Messungen.

Für die Steuerung des Prüfstands sind zwei Möglichkeiten vorgesehen. Zum einen steht die Standard-Software des Zelltester-Herstellers zur Verfügung. Darüber hinaus kann der Prüfstand vollständig durch eine frei programmierbare Echtzeithardware (Rapid-Prototyping-System) angesteuert werden. Dies erlaubt die Integration zu testender Algorithmen direkt in den Prüfablauf. Die Echtzeithardware erlaubt zudem die Vernetzung des Batteriezellprüfstands mit weiteren Prüfständen im Rahmen des XiL-BW-e-Labornetzwerks.

Die technischen Daten des Prüfstands sind:

- Batteriezelltester SL6/300/1.8BT6C der Firma ScienLab mit 6 Kanäle

- Spannungsbereich: 0 – 6 V

- Strombereich je Kanal: ±300 A

- Parallelschaltung von 2 – 6 Kanälen zur Erhöhung des Gesamtstroms

- Impedanzspektroskopie: bis zu 5 A im Bereich 100 mHz bis 5 kHz

- Temperaturkammer VTS³ der Firma Vötsch

- Volumen der Prüfkammer: 600 Liter

- Temperaturbereich: -72°C – 80°C

- Temperaturänderungsgeschwindigkeit: ±6 K/min

- Echtzeitrechner MicroLabBox der Firma dSPACE

- Abtastrate Echtzeitansteuerung: 1 ms

- 1 freier Prozessor für zu testende Algorithmen

- Zusätzliche Schnittstellen für die Erfassung weiterer Messdaten

- Schnittstelle zur Vernetzung mit weiteren Prüfständen

Bei Interesse an einer Nutzung des Prüfstands kann eine detaillierte Spezifikation auf Anfrage zur Verfügung gestellt werden.

Kleiner Batteriezellprüfstand

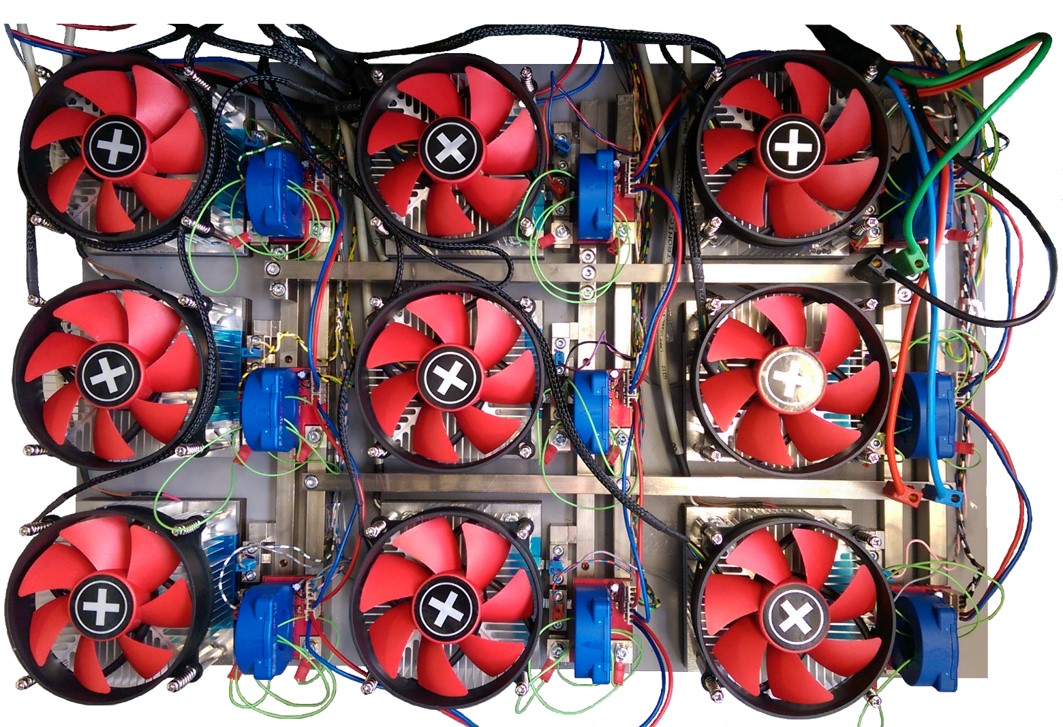

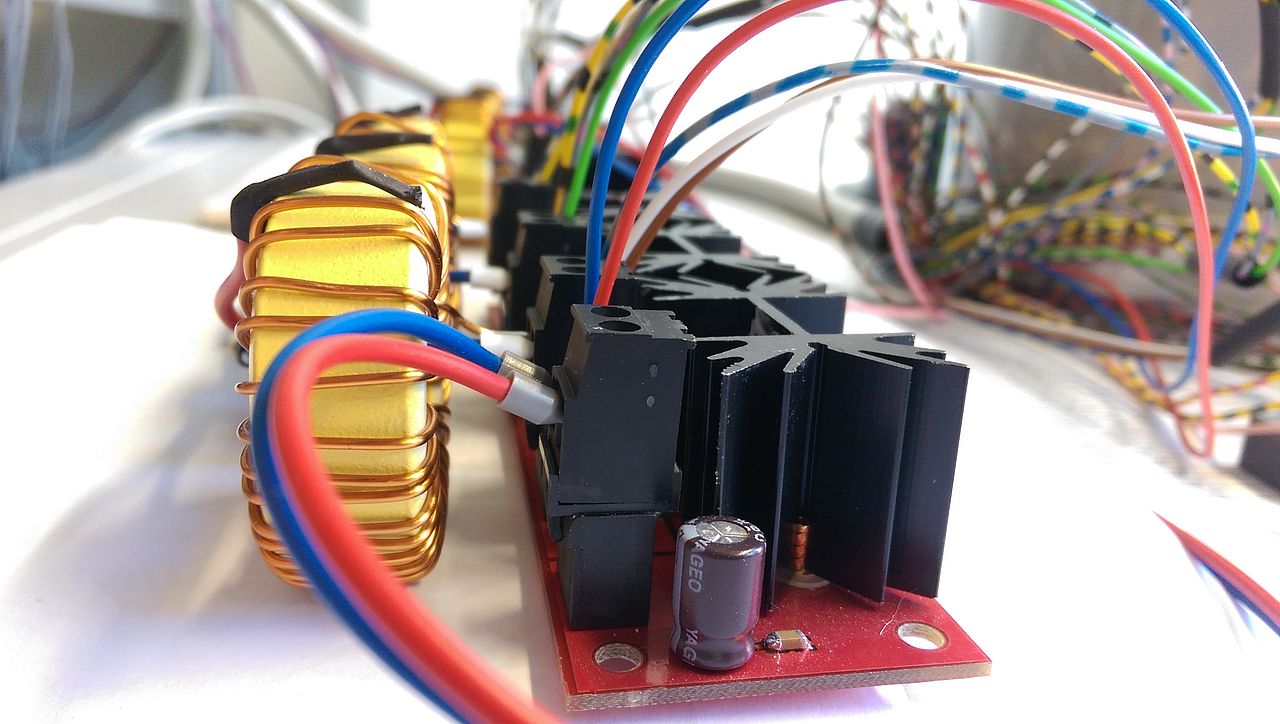

Der kleine Batteriezellprüfstand dient der Untersuchung von Batteriezellen geringerer Kapazität, wie speziell gefertigte Laborzellen oder Serienzellen aus dem Customer-Bereich. Der Prüfstand besteht aus einer Temperaturkammer, einem Zelltester mit integrierter Messtechnik zur Belastung und Vermessung der Batteriezellen sowie Echtzeithardware mit mehreren Modulen. Die Echtzeitsysteme dienen der teilweisen Prüfstandssteuerung und bieten eine stark erweiterte Messkapazität. Durch die Vielzahl an analogen und digitalen Ein- und Ausgängen sowie umfangreicher Temperaturmesstechnik ist dieser Prüfstand insbesondere für die Untersuchung von Parallelschaltungen kleinerer Batteriezellen geeignet. Die Temperaturkammer erlaubt dabei das Testen unter verschiedenen Betriebsbedingungen und stellt gleichzeitig die Prüfkammer mit der für solche Maßstäbe notwendigen Sicherheitstechnik dar. Zur Untersuchung individuellerer Temperaturverteilungen stehen außerdem Peltier-Elemente zur Verfügung, die einzeln über die Echtzeithardware angesteuert werden können. Der eigentliche Zelltester mit Leistungselektronik und Messtechnik hat 16 individuelle Kanäle, die einzeln oder kombiniert betrieben werden können. Die grundlegende Steuerung des Prüfstands erfolgt über die Standard-Software des Zelltester-Herstellers. Darüber hinaus können über die Echtzeithardware (Rapid-Prototyping-System) auf Basis von MATLAB/Simulink eigene Algorithmen untersucht und mit dem Zelltester verknüpft werden.

Die technischen Daten des Prüfstands sind:

- Batteriezelltester CTS der Firma BaSyTec mit 16 Kanälen

- Spannungsbereich: 0 – 6 V

- Strombereich je Kanal: ±5 A

- Parallelschaltung von jeweils bis zu 4 Kanälen zur Erhöhung des Gesamtstroms möglich

- Temperaturkammer MK115 der Firma Binder

- Volumen der Prüfkammer: 115 Liter

- Temperaturbereich: -40°C – 120°C

- Temperaturänderungsgeschwindigkeit: ±5 K/min

- Echtzeithardware MicroLabBox und PX10-ExpansionBox der Firma dSPACE

- Abtastrate Echtzeitansteuerung: bis zu 1 ms

- insgesamt 4 Prozessoren für eigene Algorithmen

- Zusätzliche Schnittstellen für die Erfassung weiterer Messdaten (u.a. 96 analoge Eingänge, 144 Digital-I/Os, 96 Pt100-Temperatursensoren)

Bei Interesse an einer Nutzung des Prüfstands kann eine detaillierte Spezifikation auf Anfrage zur Verfügung gestellt werden.

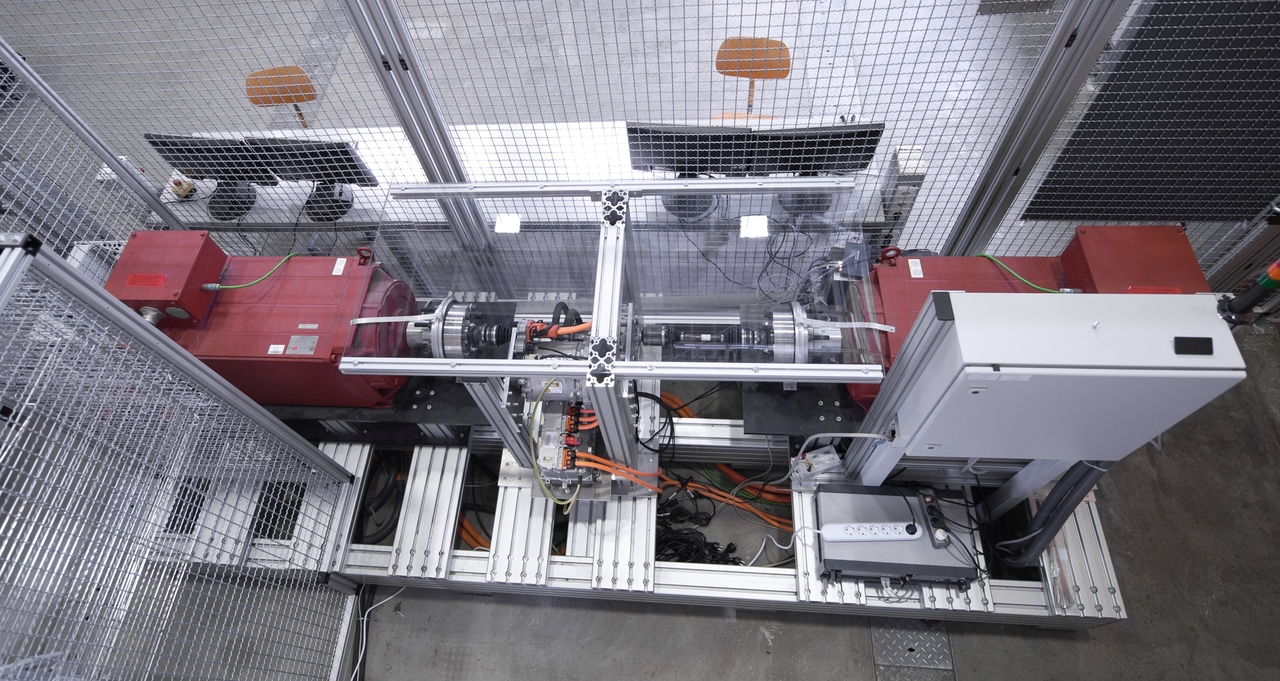

Antriebsstrangprüfstand

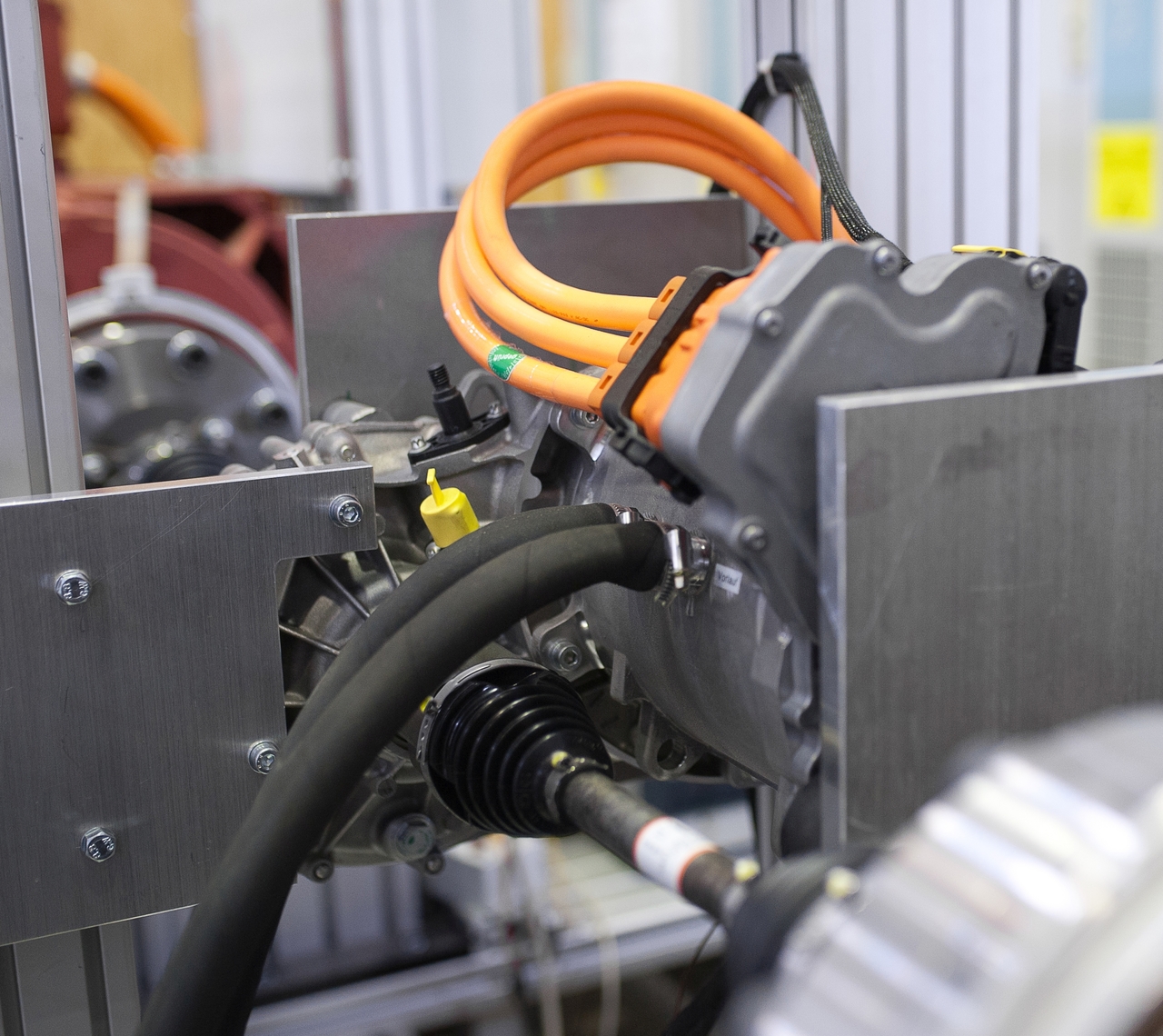

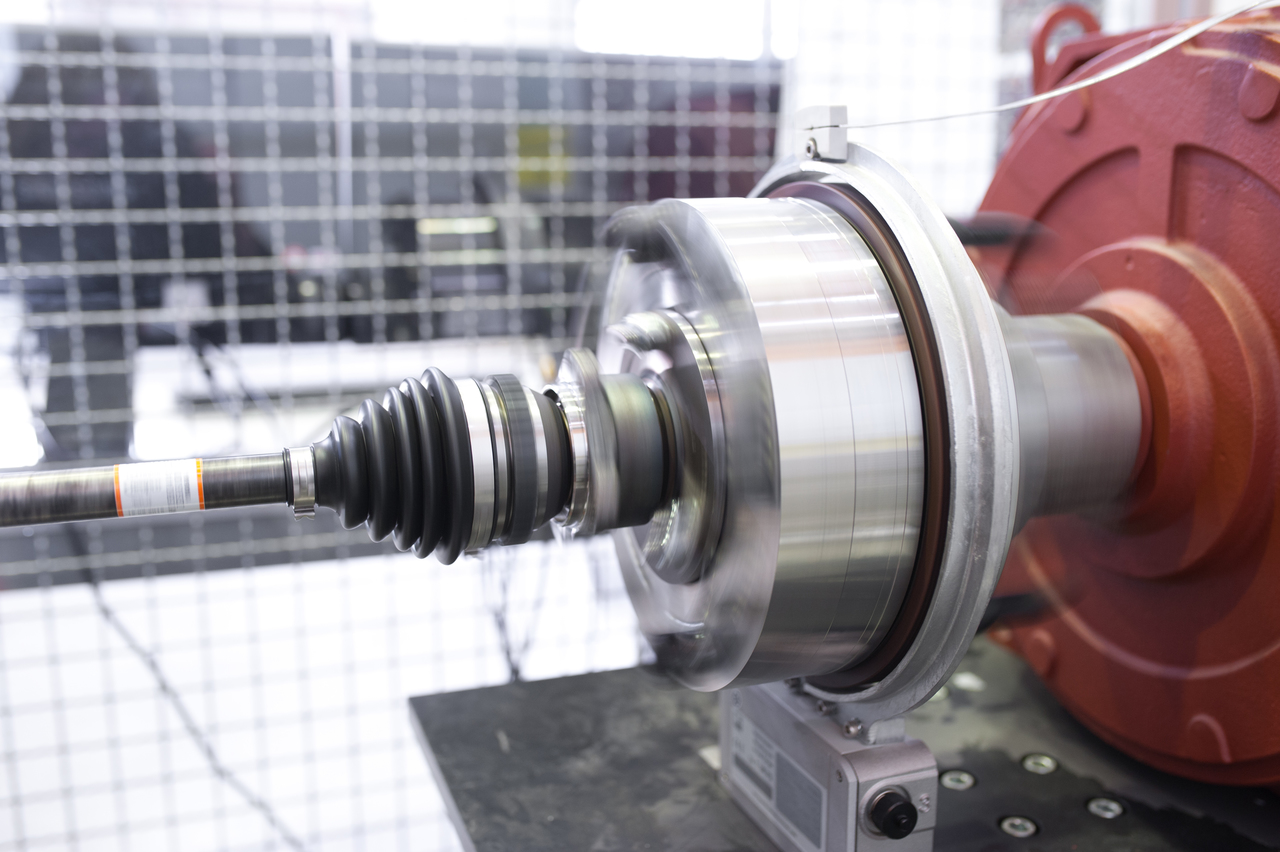

Der Prüfstand für elektrische Antriebsstränge besteht aus zwei Asynchronmaschinen als Abtriebe mit zugehöriger Leistungselektronik und Messtechnik, einer Kühleinheit für die Prüflinge, einem Batteriesimulator, einer Prüfstandssteuerung sowie einer Restfahrzeug- und Umgebungssimulation. Die Abtriebsmaschinen werden zur Emulation der Abtriebs- und Fahrwiderstände an einer Achse (anstelle der Räder und ggf. der Reibbremse im realen Fahrzeug) eingesetzt. Sie sind auf einem Maschinenbett montiert, auf welches auch die zu testenden Komponenten des Antriebsstrangs (elektrische Maschine, Getriebe/Differential und Umrichter) montiert werden können. Über eine Kühleinheit können Prüflinge mit Kühlmittel wie ein einem Fahrzeug versorgt und damit entsprechend der Test- und Betriebsanforderungen temperiert werden. Der Batteriesimulator kann modellbasiert in Echtzeit das Verhalten einer gewünschten Fahrzeugbatterie nachbilden und dient damit der Versorgung des zu testenden elektrischen Antriebsstrangs mit Energie.

Die Steuerung des gesamten Prüfstand und die zentrale Messwerterfassung erfolgt über einen frei programmierbaren Echtzeitrechner (Rapid-Prototyping-System). Dieses ist zudem an eine aufwändige Echtzeitsimulation des Restfahrzeugs und seiner Umgebung gekoppelt, sodass beliebige Fahrzyklen und Fahrzeugparameter realitätsnah abgebildet werden können. Die Umsetzung erfolgt durch geeignete Ansteuerung des Prüflings und der Abtriebsmaschinen über die Echtzeithardware, die auch eine Vernetzung mit dem Batteriezellprüfstand oder anderen Prüfständen im Rahmen des XiL-BW-e-Labornetzwerks erlaubt.

Da ein Schwerpunkt der Arbeiten am Institut auf Betriebsstrategie und der realistischen Alterung von Batteriezellen (durch Vernetzung der beiden Prüfstände) liegt, ist auf dem Prüfstand standardmäßig ein Antriebsstrang ähnlich zu dem des Smart Electric Drive in die Testumgebung integriert. Dieser umfasst eine permanent erregte Synchronmaschine als Antrieb, einen zugehörigen Automotive-Umrichter sowie ein Getriebe mit Differenzial. Die notwendige Restbussimulation für die elektronischen Fahrzeugkomponenten wird von der Prüfstandssteuerung per CAN bereitgestellt.

Die technischen Daten des Prüfstands sind:

- Asynchronmaschinen der Firma Siemens als Abtriebsmaschinen

- Drehzahlbereich: 0-2000 U/min

- Drehmoment pro Maschine maximal: 1970 Nm

- Leistung pro Maschine: 75 kW Dauerlast / 150 kW Spitzenlast

- Drehmomenterfassung über Momentenmessnaben

- Batteriesimulator der Firma ARADEX

- Spannungsbereich: bis 600V

- Ausgangsleistung: 160 kW

- Integration echtzeitfähiger Batteriemodelle direkt in den Batteriesimulator oder Ansteuerung durch Prüfstandssteuerung

- Restfahrzeug- und Umfeldsimulation CarMaker der Firma IPG

- Echtzeitsimulation des Fahrzeugverhaltens und der Strecke

- Simulation verschiedener Antriebsstrangtopologien möglich (z.B. rein elektrisch oder hybrid)

- Visualisierung des Fahrverhaltens

- Echtzeitrechner MicroLabBox der Firma dSPACE

- Abtastrate Echtzeitansteuerung: 1 bis 10 ms (je nach Komponente)

- Integration komplexer Batteriemodelle und direkte Ansteuerung der Leistungselektronik des Batteriesimulators

- Schnittstelle zur Vernetzung mit weiteren Prüfständen

- Antriebsstrang ähnlich zu Smart Electric Drive

- Permanent erregte Synchronmaschine SMG180/120 der Firma BOSCH mit 90 KW und bis zu 12.800 U/min und zugehörigem Umrichter

- Originalgetriebe inkl. Differenzial aus Smart Electric Drive der Firma Getrag mit fester Übersetzung von 1:10

Bei Interesse an einer Nutzung des Prüfstands kann eine detaillierte Spezifikation auf Anfrage zur Verfügung gestellt werden.

Vernetzter Betrieb / Laboratory Network

Durch die Steuerung des großen Batteriezelprüfstands und des Antriebstrangprüfstands jeweils mit einem Echtzeitrechner besteht die Möglichkeit, die beiden Prüfstände in einem vernetzten Modus zu betreiben. Durch informationstechnische Kopplung ist es dann möglich, die Batteriezellen am Batteriezellprüfstand mit den real am Antriebsstrang auftretenden Stromanforderungen zu belastet. Diese "Rad-zu-Zelle"-Untersuchungen erlauben eine frühzeitige Evaluierung von Batteriezellen unter realen Lastanforderungen inkl. der in Realität auftretenden Schwankungen und stochastischen Effekten, die üblicherweise nicht in Modellen abgebildet werden bzw. werden können. Umgekehrt wird dann das Verhalten der Batteriezellen durch Skalierung in ein Gesamtmodell der Batterie in Echtzeit integriert und durch den Batteriesimulator am Antriebsstrangprüfstand umgesetzt. Somit können auch Effekte im Antriebsstrang, beispielsweise durch Spanungseinbrüche bei hohen Belastungen der Batterie gemäß dem realen Verhalten der jeweiligen Zelle, im Verbund untersucht werden.

Über die Vernetzung der beiden Prüfstände am Institut hinaus ist auch eine Vernetzung mit weiteren Prüfständen an anderen Forschungseinrichtungen in Baden-Württemberg über das Labornetzwerk XiL-BW-e möglich. So können beispielsweise Alterungseffekte der Batterie durch induktives Laden oder das Verhalten weiterer Komponenten und Systeme in Abhängigkeit des Batterieverhaltens untersucht werden. Weitere Informationen zum Labornetzwerk finden Sie auf dessen Webseite unter www.xil-bw-e.de. Detaillierte Informationen können gerne auf Anfrage zur Verfügung gestellt werden.